Cải thiện phân phối tải và khả năng chống mài mòn trong các đường ray hướng dẫn được sử dụng trong các hệ thống đa hướng hoặc đa hướng đòi hỏi một cách tiếp cận chu đáo, xem xét sự phức tạp của lực tải, hướng di chuyển và điều kiện môi trường. Dưới đây là một số chiến lược hiệu quả để tối ưu hóa hiệu suất trong các hệ thống như vậy:

1. Kết hợp các hồ sơ đường sắt phức tạp

Các rãnh hoặc kênh đa đường:

Đường ray hướng dẫn được sử dụng trong các hệ thống đa trục có thể được hưởng lợi từ nhiều rãnh hoặc kênh được tích hợp vào hồ sơ đường sắt. Những rãnh này giúp hướng dẫn và phân phối tải hiệu quả hơn dọc theo các trục khác nhau, đặc biệt có lợi khi tải được áp dụng theo nhiều hướng khác nhau. Những tính năng này cải thiện diện tích bề mặt tiếp xúc và đảm bảo phân phối ứng suất đồng đều hơn, giảm hao mòn cục bộ.

Hồ sơ cong hoặc đường viền:

Cấu hình cong hoặc những người có chuyển đổi dần dần có thể giúp trải đều tải trọng trên đường ray, đặc biệt là khi chuyển động xảy ra theo các hướng phi tuyến tính. Đối với các hệ thống đa hướng, đảm bảo rằng hồ sơ được đường viền để phù hợp với tải từ các góc độ khác nhau sẽ giúp giảm thiểu nồng độ căng thẳng.

2. Hệ thống đa tiếp xúc

Bề mặt kép hoặc nhiều liên hệ:

Trong các hệ thống đa trục, trong đó tải trọng có thể thay đổi giữa các hướng dọc, ngang và quay, hướng dẫn đường ray có nhiều điểm tiếp xúc hoặc đường ray có thể cải thiện phân phối tải. Ví dụ, các thiết kế đường sắt tiếp xúc kép (tức là, các đường ray có nhiều hàng hoặc đường ray song song) giúp đảm bảo rằng các lực được phân phối trên các điểm khác nhau, thay vì dựa vào một bề mặt tiếp xúc. Điều này làm giảm khả năng hao mòn không đồng đều và tăng độ bền của hệ thống.

Bề mặt tiếp xúc bù tải:

Một số hệ thống nâng cao sử dụng các thiết kế bù tải, trong đó đường ray hướng dẫn bao gồm nhiều bề mặt có thể thay đổi hoặc thích nghi dựa trên hướng tải. Hệ thống này đảm bảo rằng tải được phân phối đồng đều hơn trên đường ray khi nó di chuyển giữa các trục hoặc mặt phẳng.

3. Vật liệu gia cố và vật liệu tổng hợp

Vật liệu cường độ cao:

Sử dụng các vật liệu có tỷ lệ sức mạnh trên trọng lượng vượt trội, chẳng hạn như hợp kim thép, vật liệu composite hoặc polyme gia cố, có thể cải thiện đáng kể khả năng chống mài mòn trong các hệ thống đa hướng. Những vật liệu này có thể chịu được mức độ căng thẳng và ma sát cao hơn, giảm tốc độ hao mòn và tăng tuổi thọ của đường sắt hướng dẫn.

Đường ray lớp hoặc lớp phủ:

Áp dụng các phương pháp điều trị bề mặt như lớp phủ cứng (ví dụ: nitride, lớp phủ gốm hoặc mạ crom) hoặc sử dụng vật liệu có bôi trơn tích hợp (ví dụ, polyme tự bôi trơn) có thể tăng cường khả năng chống mòn của đường sắt hướng dẫn, đặc biệt là trong các hệ thống trải nghiệm chuyển động liên tục hoặc liên tục.

4. Hệ thống đường sắt mô -đun hoặc phân đoạn

Thiết kế đường sắt phân đoạn:

Đối với chuyển động đa trục hoặc đa hướng, các đường ray mô-đun hoặc phân đoạn cho phép chuyển động độc lập trong các phần khác nhau có thể giúp phân phối tải đều hơn. Cách tiếp cận này cũng làm cho hệ thống linh hoạt hơn và có thể thích ứng với các đường chuyển động khác nhau, đảm bảo rằng mỗi phần của đường ray được tối ưu hóa cho các điều kiện tải cụ thể của nó.

Các phân đoạn lồng vào nhau:

Các phân đoạn đường sắt lồng vào nhau có thể được sử dụng để tạo ra một hệ thống thích nghi với các thay đổi theo hướng. Mỗi phân đoạn có thể được thiết kế với các tính năng phân phối tải cụ thể phù hợp với các trục chuyển động cụ thể. Mô -đun này giúp tối ưu hóa hiệu suất của đường ray hướng dẫn, đặc biệt là trong các hệ thống trải nghiệm các chuyển động phức tạp hoặc thay đổi theo hướng tải.

5. Hệ thống bôi trơn và tự bôi trơn tăng cường

Kênh bôi trơn tích hợp:

Để cải thiện tuổi thọ và khả năng chống mài mòn của đường ray hướng dẫn trong các hệ thống đa hướng, các kênh bôi trơn tích hợp trong thiết kế đường sắt có thể đảm bảo rằng bôi trơn được phân phối đều trên các bề mặt hướng dẫn, ngay cả khi hướng chuyển động thay đổi. Điều này giúp giảm ma sát và mặc trên các bộ phận chuyển động.

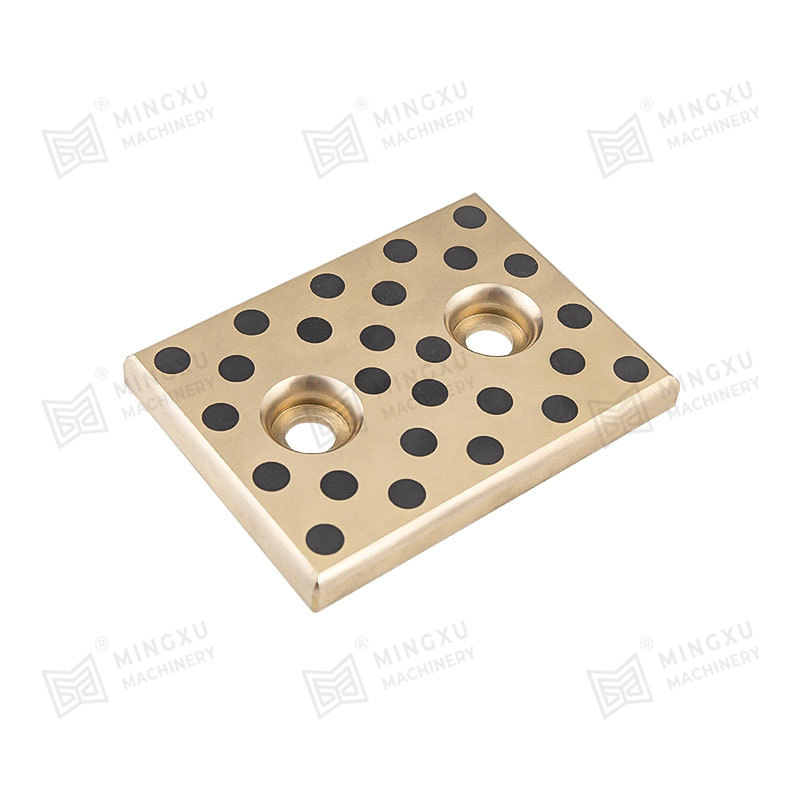

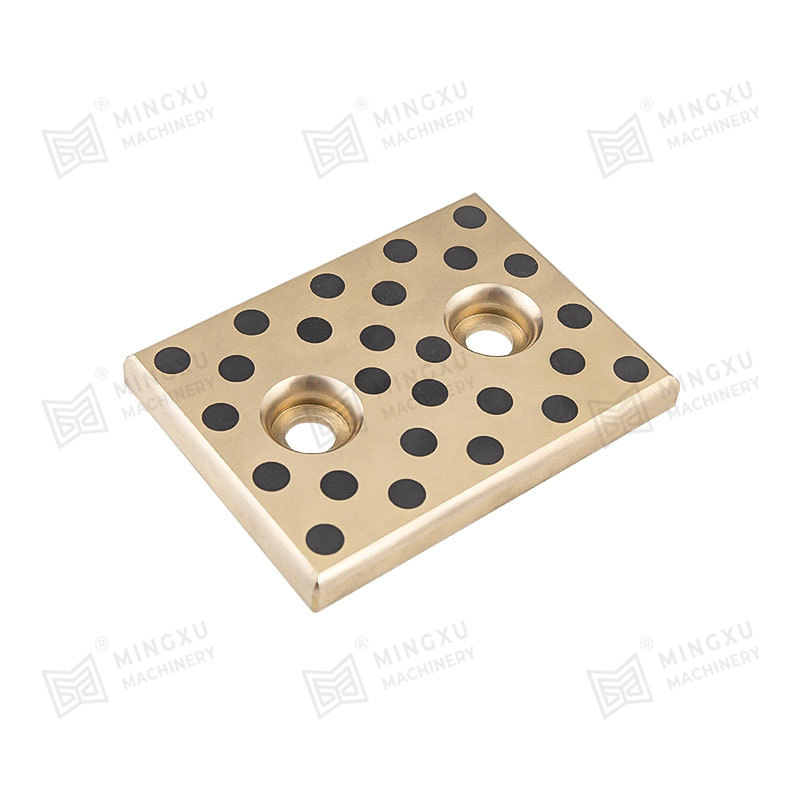

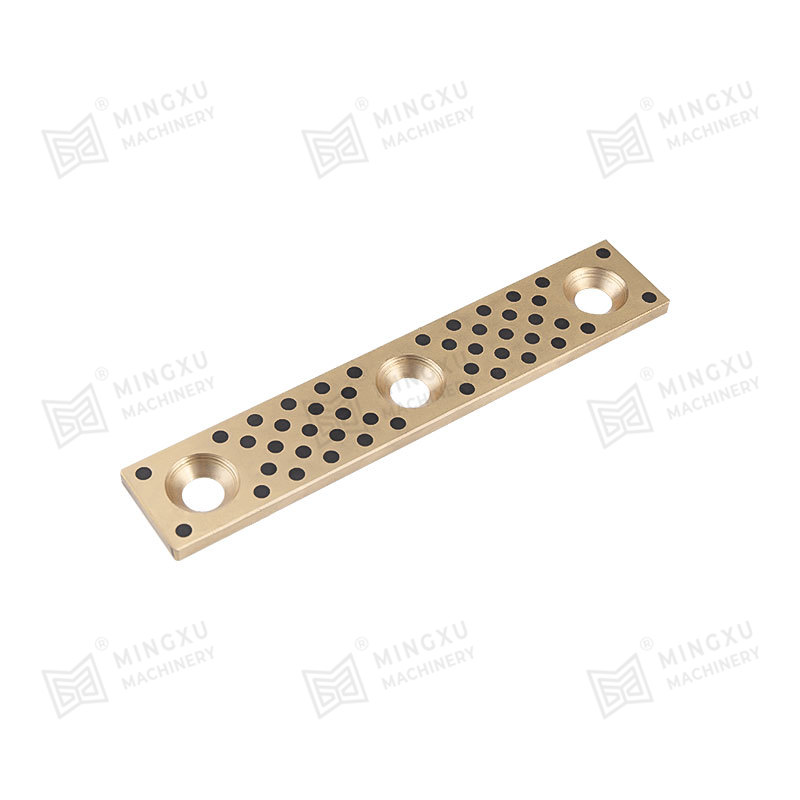

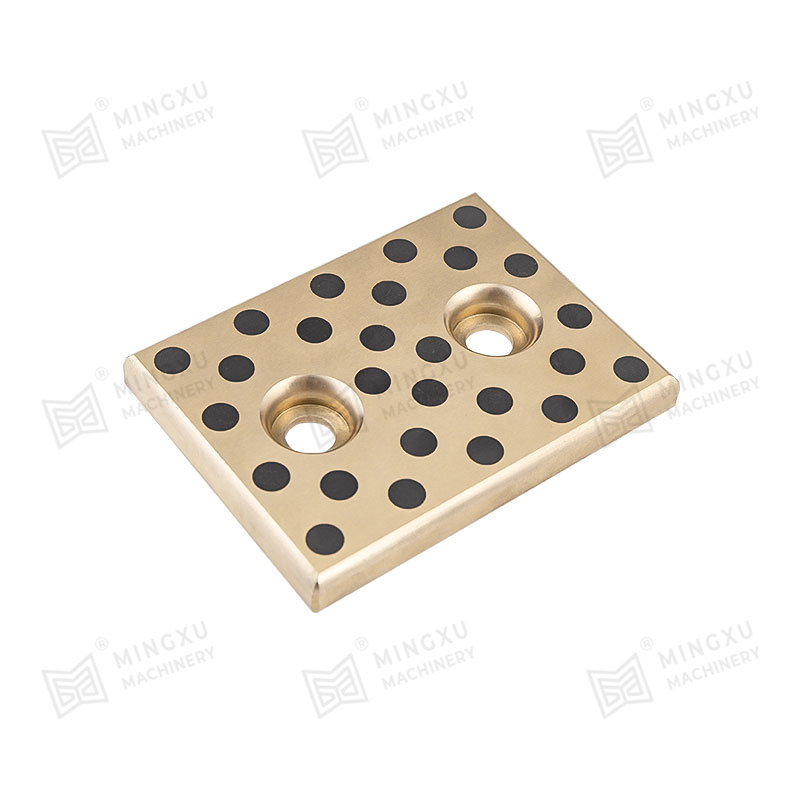

Vật liệu tự bôi trơn:

Đối với các hệ thống mà bảo trì liên tục là khó khăn, các vật liệu tự bôi trơn, chẳng hạn như polyme truyền than chì hoặc hợp kim đồng, có thể được tích hợp vào thiết kế đường sắt. Những vật liệu này giải phóng một lượng nhỏ chất bôi trơn theo thời gian, duy trì mức độ bôi trơn nhất quán và cải thiện khả năng chống mài mòn qua nhiều hướng di chuyển.

6. Cơ chế phân phối tải động

Hệ thống phân phối tải hoạt động:

Trong một số thiết kế đường sắt hướng dẫn nâng cao, các cảm biến và hệ thống phản hồi có thể chủ động điều chỉnh phân phối tải theo thời gian thực khi hướng và cường độ của các lực thay đổi. Điều này có thể liên quan đến việc thay đổi vị trí hoặc góc của các phần nhất định của đường ray hướng dẫn, đảm bảo rằng tải luôn được phân phối đều, bất kể hướng di chuyển. Cách tiếp cận này có hiệu quả cao trong các hệ thống như cánh tay robot hoặc máy móc tự động với các đường chuyển động phức tạp.

Cảm biến tải và vòng phản hồi:

Việc tích hợp các cảm biến tải vào hệ thống đường ray có thể cho phép điều chỉnh động với khả năng chịu tải của đường ray hướng dẫn. Các cảm biến này có thể theo dõi hướng và cường độ của tải và gửi tín hiệu để điều chỉnh định vị hoặc căn chỉnh của đường ray hoặc vận chuyển đường sắt, đảm bảo phân phối tải tối ưu mọi lúc.

7. Tùy chỉnh hình dạng đường sắt cho các nhu cầu dành riêng cho ứng dụng

Hình học được thiết kế riêng cho chuyển động phức tạp:

Trong các ứng dụng như robot, máy CNC hoặc hệ thống băng tải tự động, trong đó chuyển động đa hướng và đa hướng là phổ biến, hình học của đường ray hướng dẫn có thể được tối ưu hóa để đáp ứng các mẫu tải cụ thể. Điều này có thể bao gồm tăng chiều rộng đường ray cho khả năng chịu tải tốt hơn, bề mặt góc cạnh để điều khiển chuyển động được cải thiện hoặc hình dạng mặt cắt ngang (ví dụ, hồ sơ hộp) để chống xoắn và cong vênh trong các chuyển động đa hướng.

Các đường viền cụ thể cho tải phức tạp:

Một số hệ thống đa hướng yêu cầu đường ray hướng dẫn với các đường viền hoặc cấu hình cụ thể được tối ưu hóa cho các kịch bản tải cụ thể, chẳng hạn như lực chéo hoặc tải xoắn. Bằng cách tùy chỉnh hồ sơ để phù hợp với loại chuyển động và phân phối tải, có thể đảm bảo hoạt động mượt mà hơn và khả năng chịu hao mòn lớn hơn.

8. Phân tích căng thẳng và mô hình phần tử hữu hạn (FEM)

Mô hình căng thẳng nâng cao:

Sử dụng mô hình phần tử hữu hạn (FEM) để phân tích phân phối căng thẳng và các điểm hao mòn tiềm năng trong quá trình di chuyển đa hướng có thể giúp tinh chỉnh thiết kế Đường ray hướng dẫn chống mòn . Mô phỏng FEM có thể dự đoán cách các lực tương tác với đường ray tại các điểm tiếp xúc khác nhau và hướng dẫn quá trình thiết kế để giảm thiểu nồng độ căng thẳng và khu vực dễ bị hao mòn.

Giám sát hiệu suất thời gian thực:

Sử dụng các công cụ giám sát hiệu suất thời gian thực (như cảm biến rung hoặc màn hình phân phối tải) có thể giúp các kỹ sư điều chỉnh và tối ưu hóa thiết kế đường sắt hướng dẫn cho các hệ thống đa trục. Bằng cách theo dõi cách đường sắt hướng dẫn phản ứng với tải, có thể điều chỉnh để tối ưu hóa khả năng chống mài mòn và phân phối tải.

Liên hệ chúng tôi