Vòng bi tự bôi trơn MXB-JFBB có khả năng chịu nhiệt độ cao

Cat:Vòng bi tự bôi trơn

Vòng bi tự bôi trơn MXB-JFBB là vòng bi vai có lớp lót than chì trên mặt bích được thiết kế để mang lại đặc tính tự bôi trơn. Nó được làm bằng vật liệ...

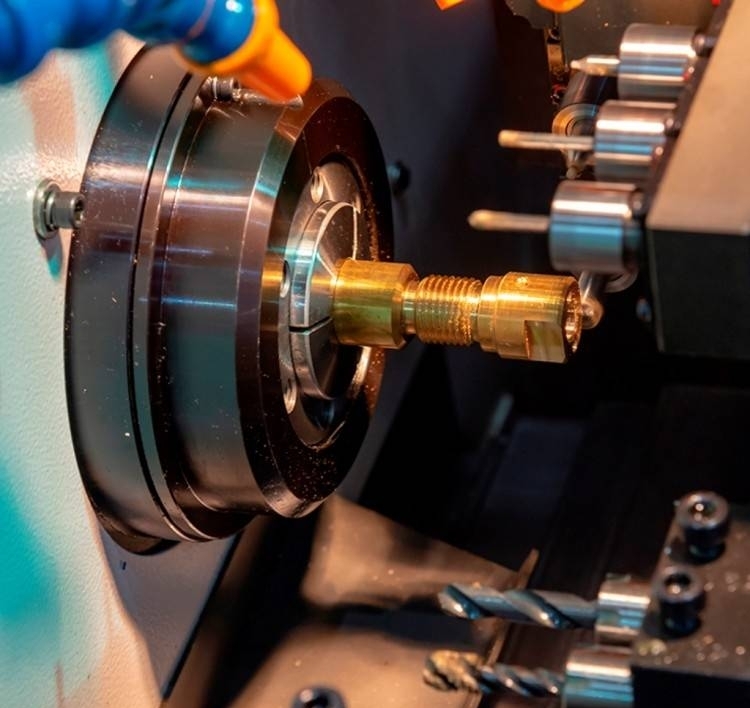

Xem chi tiếtHợp kim đồng thường được sử dụng trong việc sản xuất các thành phần cơ học do độ dẫn điện tuyệt vời, độ dẫn nhiệt và khả năng chống ăn mòn. Tuy nhiên, trong quá trình gia công, nên thực hiện các biện pháp phòng ngừa sau:

1. Đặc điểm vật chất của hợp kim đồng

2. Chọn các thông số cắt

3. Lựa chọn

4. Làm việc và bôi trơn

6. thiết bị đang làm

7. Điều trị gia công trên máy bay

8. Phòng ngừa an toàn

9. Vấn đề và giải pháp

Chất lượng bề mặt kém: Lựa chọn không phù hợp các thông số cắt hoặc mài công cụ kém có thể dẫn đến chất lượng bề mặt kém. Điều này có thể được cải thiện bằng cách tối ưu hóa các tham số cắt hoặc nâng cao chất lượng của công cụ mài.

Vòng bi tự bôi trơn MXB-JFBB là vòng bi vai có lớp lót than chì trên mặt bích được thiết kế để mang lại đặc tính tự bôi trơn. Nó được làm bằng vật liệ...

Xem chi tiết

Vòng bi nửa tự bôi trơn MXB-JFFB là loại vòng bi chỉ bao phủ một nửa chu vi của trục hoặc trục, cung cấp hỗ trợ và giảm ma sát cho máy móc quay. Vò...

Xem chi tiết

Vòng bi cuộn bằng đồng MXB-FB090 là loại vòng bi tiết kiệm với khả năng chịu tải cao và chống mài mòn tốt được cuộn từ đồng CuSn8. Bề mặt làm việc ...

Xem chi tiết

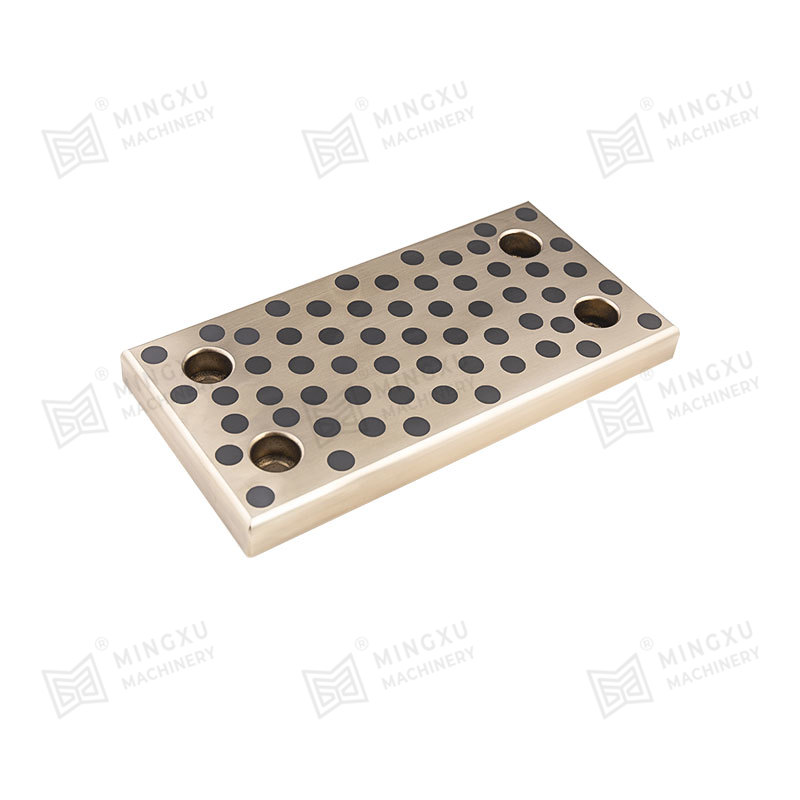

Ray dẫn hướng tự bôi trơn MXB-JGLDW được làm bằng đồng thau có độ bền cao thông qua máy công cụ CNC. Bề mặt được dát bằng chất bôi trơn rắn như tha...

Xem chi tiết

Ray dẫn hướng tự bôi trơn MXB-JTGLW cung cấp khả năng chống chịu và giảm ma sát, đảm bảo độ bền kéo dài và hiệu suất nâng cao. Sản phẩm này cung cấ...

Xem chi tiết

Ống lót dẫn hướng tiêu chuẩn MGB61 NAAMS là giải pháp đáng tin cậy cho các ứng dụng dẫn hướng trơn tru, chính xác. Ống lót dẫn hướng này được thiết...

Xem chi tiết

Tấm mài mòn tiêu chuẩn MSEW JIS 20 mm được chế tạo từ đồng thau cường độ cao, đồng thiếc, lưỡng kim thép-đồng, gang hoặc thép chịu lực. Bề mặt được...

Xem chi tiết

Vòng bi hợp kim phân tán than chì niken MX2000-2 là một sản phẩm mới trong số các vòng bi bôi trơn rắn. So với TF-1, sản phẩm này có đặc tính chống...

Xem chi tiết

Vòng bi bôi trơn không dầu SF-1X là ổ trục trượt cán có tấm thép làm đế, bột đồng hình cầu thiêu kết ở giữa và hỗn hợp polytetrafluoroethylene (PTF...

Xem chi tiết

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Xem chi tiết

Liên hệ chúng tôi